Aluminium Oksida (Al2O3)

Aluminium Oksida (Al₂O₃), biasanya dikenali sebagai seramik alumina, adalah salah satu seramik teknikal yang paling banyak digunakan dan paling kos efektif. Gabungan kekuatan mekanikal, kekerasan tinggi, kestabilan haba, penebat elektrik dan rintangan kimia menjadikannya sesuai untuk menuntut persekitaran industri.

Mascera membekalkan seramik alumina dalam pelbagai ketulenan (95%–99.8%) dan menyesuaikan komponen ketepatan untuk aplikasi dalam fotovoltaik, elektronik,jentera,peralatan tekstil, automotif,pemprosesan semikonduktor,peranti perubatan,dan sistem relau suhu tinggi.

Hartanah

Kekerasan yang tinggi

Kekuatan mekanikal yang tinggi

Rintangan haus yang luar biasa

Tahan suhu tinggi

Penebat elektrik yang baik

Pemalar dielektrik rendah

Rintangan asid & alkali yang baik

Data Sifat

| sama | Unit | 95% Al2O3 | 96% Al2O3 | 99% Al2O3 | 99.5% Al2O3 | 99.7% Al2O3 | 99.8% Al2O3 |

| Kesucian | % | 95 | 96 | 99 | 99.5 | 99.7 | 99.8 |

| warna | - | Putih/Merah Jambu | putih | lvory | lvory | lvory | lvory |

| Ketumpatan | g/cm³ | 3.65 | 3.72 | 3.85 | 3.90 | 3.92 | 3.92 |

| Kekerasan HV | - | >1300 | >1300 | 1700 | 1750 | 1800 | 1800 |

| Keliatan Patah | Mpa.m½ | 3-4 | 3-4 | 3-4 | 4 | 4 | 4 |

| Modulus Young | Gpa | 320 | 330 | 340 | 370 | 380 | 390 |

| Kekuatan lentur@25°C | Mpa | 300 | 300 | 330 | 375 | 380 | 390 |

| Kekuatan Mampatan@25°C | Mpa | 2200 | 2200 | 2350 | 2450 | 2480 | 2500 |

| Kekonduksian Terma@25°C | W/mk | 18-22 | ≥24 | 27 | 29 | 30 | 32 |

| Pekali Pengembangan Terma(25-1000°C) | 10-⒍mm/°C | 8 | 8 | 8 | 8 | 8 | 8 |

| Rintangan Kejutan Terma | ∆T(°C) | 220 | 220 | 180-200 | 180-200 | 180-200 | 180-200 |

| Maks. Suhu Bekerja | °C | 1500 | 1500 | 1650 | 1700 | 1700 | 1700 |

| Kekuatan Dielektrik | kV/mm | 16 | 17.2 | 20 | 22 | 22 | 22 |

| Kerintangan Elektrik@25°C | Ohm.cm | 1014 | 1014 | 1014 | 1014 | 1014 | 1014 |

Pemalar Dielektrik (@1MHz, 25°C) | - | 9 | 9 | 9.7 | 9.7 | 9.7 | 9.8 |

Kehilangan Dielektrik (@1MHz, 25°C) | - | 0.0004 | 0.0002 | 0.0002 | 0.0002 | 0.0001 | 0.0001 |

Nota: data di atas adalah untuk rujukan sahaja, nilai mungkin berbeza mengikut konfigurasi produk, geometri dan proses pembuatan.

Aplikasi

Seramik alumina digunakan secara meluas di seluruh industri kerana prestasi seimbang dan kecekapan kosnya. Aplikasi biasa termasuk:

Kedap cincin untuk pam

Pelocok atau omboh untuk injap

Substrat seramik elektronik

Tiub perlindungan termokopel

Lubang atau panduan tekstil

Penebat elektrik

Pisau seramik tahan panas

Bahagian seramik untuk relau suhu tinggi

Keupayaan Pengilangan Mascera

Mascera pakar dalam pembuatan ketepatan komponen seramik alumina, memberikan kualiti yang stabil dan masa pendahuluan yang fleksibel berdasarkan kerumitan bahagian dan proses pengeluaran.

Proses pembuatan termasuk:

Proses pembentukan: Penekanan kering / Penekanan Isostatik / Penekanan panas / Tuangan pita / Pengacuan suntikan / Tuangan gelincir

Pemesinan ketepatan:CNC pengisaran, lapping, dan penggilap halus

Pemprosesan laser: Penggerudian laser / Pencatatan laser / Pemotongan laser / Penandaan laser

Pemprosesan selepas: Kaca dan pemekatan

Keupayaan dimensi:

Toleransi sebenar bergantung pada gred bahan, geometri bahagian, dan proses pemesinan.

Toleransi linear: boleh dicapai hingga ±0.002 mm

Toleransi sudut: boleh dicapai hingga ±0°10′

Kekasaran permukaan: serendah Ra 0.05 μm untuk permukaan yang sesuai

Kepekatan, silinder, kerataan, selari, kelurusan: boleh dicapai hingga 0.02 mm

Diameter lubang minimum: 0.5 mm (bergantung pada ketebalan dan nisbah bidang)

Benang dalaman minimum: M2; maksimum benang luaran: M20

Sokongan pengeluaran:

Kebolehkesanan bahan dan COA/COC

Prototaip kepada pengeluaran besar-besaran

Sokongan kejuruteraan untuk pengoptimuman reka bentuk

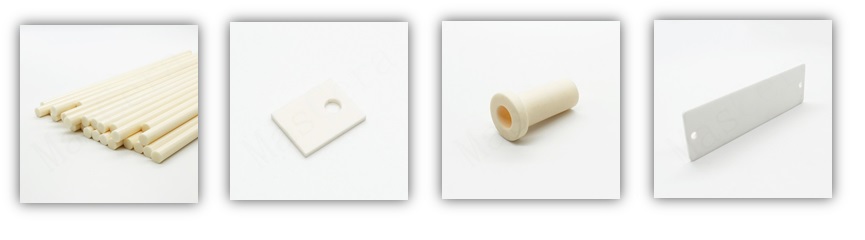

Komponen Seramik Alumina Tersuai

Mascera menyediakan bahagian seramik alumina tersuai mengikut lukisan, model 3D atau keperluan fungsian.Kategori produk yang disokong termasuk:

Kenapa Pilih Mascera

Lebih 10 tahun pengalaman dalam pembuatan seramik teknikal

Rangkaian penuh gred ketulenan alumina untuk memadankan kos dan prestasi

Keupayaan pemesinan yang kuat untuk bahagian mudah dan kompleks

Kawalan kualiti yang ketat dan rekod pemeriksaan lengkap

Sambutan pantas, pensampelan pantas, pengeluaran besar-besaran yang stabil

Bekalan global kepada elektronik, mesin, peralatan kuasa, perubatan dan institusi penyelidikan

Soalan Lazim

S1: Apakah ketulenan alumina yang harus saya pilih?

Pilihan ketulenan alumina bergantung pada keperluan prestasi aplikasi anda.

Di bawah ialah garis panduan am berdasarkan penggunaan industri biasa:

95% dan 99% alumina

Gred yang paling banyak digunakan untuk komponen struktur am. Mereka menawarkan kekuatan mekanikal yang baik dan rintangan haus pada kos yang menjimatkan.96% dan 99.6% alumina

Biasa digunakan untuk substrat seramik dan kepingan penebat elektrik kerana sifat dielektriknya yang stabil.99.5% alumina

Biasanya dipilih untuk tiub dan rod suhu tinggi, memberikan ketumpatan yang lebih tinggi dan rintangan haba yang lebih baik.99.7% dan ke atas

Diutamakan untuk bahagian struktur ketepatan dan aplikasi mewah, di mana kekotoran yang sangat rendah dan penebat elektrik yang sangat baik diperlukan.

Jika anda tidak pasti ketulenan mana yang sesuai, anda sentiasa dialu-alukan untuk berunding dengan kami untuk mendapatkan cadangan berdasarkan aplikasi khusus anda.

S2: Adakah seramik alumina mempunyai rintangan kejutan haba yang baik?

Seramik alumina menawarkan rintangan kejutan haba sederhana, tetapi ia bukanlah pilihan yang ideal untuk aplikasi yang melibatkan perubahan suhu yang cepat.

Prestasi sebenar bergantung pada ketulenan, geometri, dan kadar pemanasan/penyejukan.

Secara umum:

Alumina ketulenan rendah (95%) mempunyai rintangan kejutan haba yang lebih baik sedikit disebabkan keliangan yang lebih tinggi.

Alumina ketulenan tinggi (99% dan ke atas) lebih tumpat dan lebih kuat, tetapi lebih sensitif kepada turun naik suhu secara tiba-tiba.

Oleh itu, jika alumina digunakan dalam aplikasi suhu tinggi, sila berikan kadar pemanasan dan penyejukan supaya kami boleh menilai sama ada alumina sesuai untuk keadaan operasi anda.

S3: Bolehkah Mascera menghasilkan prototaip kelompok kecil?

Ya, kami menyokong pensampelan pantas daripada beberapa keping kepada pengeluaran besar-besaran.

S4: Bolehkah alumina menggantikan komponen logam?

Seramik alumina boleh menggantikan komponen logam dalam aplikasi yang memerlukan penebat elektrik, rintangan haus yang tinggi, rintangan kakisan atau kestabilan pada suhu tinggi. Dalam persekitaran sedemikian, alumina selalunya berprestasi lebih baik daripada logam kerana ia tidak mengalirkan elektrik, mengekalkan kekerasan pada suhu tinggi dan menentang serangan kimia.

Walau bagaimanapun, alumina lebih rapuh daripada logam dan mungkin tidak sesuai untuk aplikasi yang melibatkan hentaman, beban hentakan atau daya lentur. Jika anda sedang mempertimbangkan untuk menggantikan bahagian logam dengan alumina, sila hubungi kami supaya kami boleh menilai kesesuaian berdasarkan keadaan kerja anda.