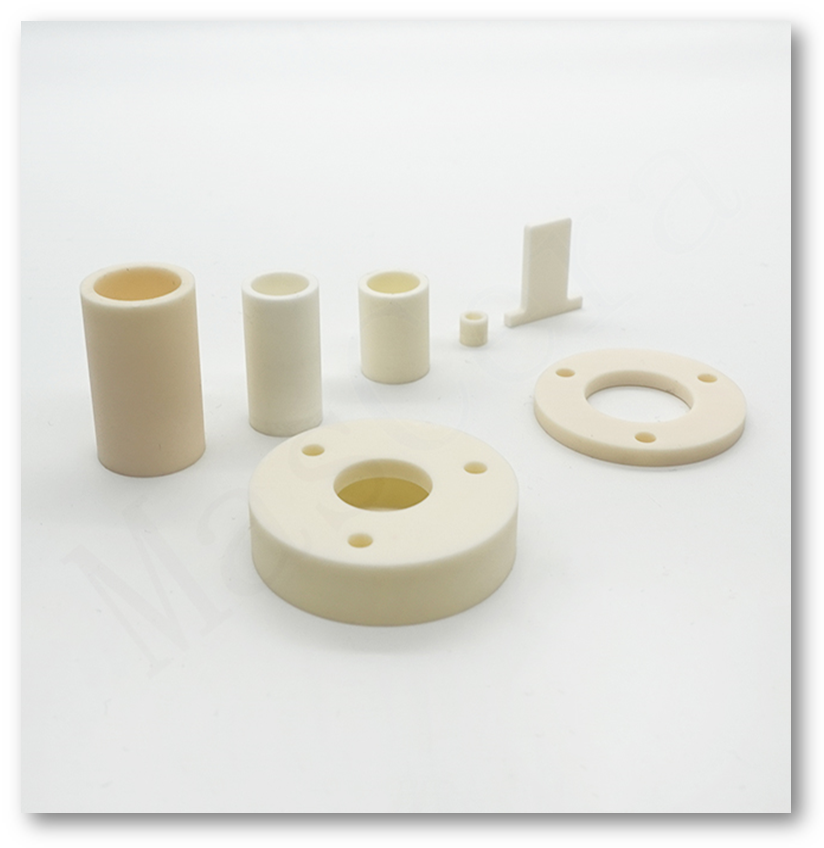

Proses Utama Produk Seramik Alumina

Produk seramik alumina digunakan secara meluas dalam aplikasi elektronik, terma, mekanikal dan suhu tinggi kerana penebat elektriknya yang sangat baik. kekuatan mekanikal, rintangan haus dan kestabilan terma. Walau bagaimanapun, prestasi dan kebolehpercayaan komponen seramik alumina tidak ditentukan oleh ketulenan bahan sahaja. Proses pembuatan memainkan peranan penting dalam menentukan sifat akhir, kestabilan dimensi dan prestasi perkhidmatan jangka panjang.

kekuatan mekanikal, rintangan haus dan kestabilan terma. Walau bagaimanapun, prestasi dan kebolehpercayaan komponen seramik alumina tidak ditentukan oleh ketulenan bahan sahaja. Proses pembuatan memainkan peranan penting dalam menentukan sifat akhir, kestabilan dimensi dan prestasi perkhidmatan jangka panjang.

Artikel ini memberi tumpuan kepada proses pembuatan utama produk seramik alumina, menjelaskan bagaimana teknologi pembentukan, pensinteran dan pemesinan yang berbeza dipilih berdasarkan geometri produk, saiz, keperluan toleransi dan keadaan aplikasi.

Untuk pengenalan umum kepada bahan, sifat dan aplikasi seramik alumina, sila rujuk panduan induk kami:Semua Yang Anda Perlu Tahu Tentang Seramik Alumina.

Gambaran Keseluruhan Aliran Pembuatan Seramik Alumina

Pembuatan produk seramik alumina biasanya terdiri daripada tiga peringkat utama:

▪ Membentuk– membentuk serbuk alumina menjadi jasad hijau

▪ Sintering– menumpatkan jasad hijau pada suhu tinggi

▪ Pemesinan dan kemasan– mencapai dimensi akhir dan kualiti permukaan

Antara peringkat-peringkat ini, pembentukan merupakan asas kepada keseluruhan proses. Kaedah pembentukan yang dipilih menentukan geometri yang boleh dilaksanakan, keseragaman dalaman, toleransi yang boleh dicapai dan kos pembuatan. Sintering dan pemesinan kemudiannya memperhalusi sifat bahan dan ketepatan dimensi.

Proses Pembentukan Seramik Alumina

Seramik alumina boleh dibentuk menggunakan teknologi pembentukan yang berbeza bergantung pada geometri bahagian, saiz, ketebalan dinding, toleransi dimensi dan keperluan aplikasi. Dalam pembuatan praktikal, pemilihan proses pembentukan adalah keseimbangan antara kebolehlaksanaan reka bentuk, keperluan prestasi, jumlah pengeluaran dan kecekapan kos.

Bahagian berikut memperkenalkan proses pembentukan utama yang digunakan untuk produk seramik alumina dan jenis komponen yang paling sesuai untuknya.

1. Penekan Kering

Penekanan kering merupakan salah satu proses pembentukan yang paling biasa digunakan untuk komponen seramik alumina dengan geometri yang agak ringkas. Serbuk alumina berbutir dipadatkan dalam acuan logam tegar di bawah tekanan tinggi untuk menghasilkan bahagian yang hampir berbentuk bersih.

Produk Penekan Kering Biasa

▪ Pencuci dan spacer seramik

▪Plat dan cakera rata

▪Komponen penebat elektronik mudah

▪Bahagian struktur dengan ketebalan seragam

Apabila Penekan Kering Dipilih

▪Pengeluaran volum tinggi

▪Bentuk ringkas dengan variasi ketinggian yang terhad

▪Ketebalan yang konsisten

▪Aplikasi sensitif kos

2.Penekanan Isostatik Sejuk (CIP)

Tekanan isostatik sejuk (CIP) mengenakan tekanan seragam ke semua arah menggunakan acuan fleksibel, menghasilkan ketumpatan hijau yang lebih tinggi dan keseragaman dalaman yang lebih baik berbanding tekanan uniaksial.

TipikalCIPProduk

▪Rod seramik alumina

▪Tiub berdinding tebal

▪Komponen struktur yang besar atau pepejal

Apabila CIP Dipilih

▪Keratan rentas yang lebih tebal

▪Keperluan kekuatan mekanikal yang lebih tinggi

▪Mengurangkan risiko kecacatan dalaman

3. Penyemperitan

Ekstrusi digunakan untuk menghasilkan komponen seramik alumina dengan keratan rentas malar dengan memaksa bahan seramik terplastik melalui acuan berbentuk. Proses ini amat sesuai untuk bahagian yang panjang atau berterusan.

Produk Penyemperitan Biasa

▪Tiub seramik alumina

▪Rod seramik panjang

▪Tiub berbilang lubang

▪Tiub penebat berterusan

Apabila Penyemperitan Dipilih

▪Bahagian panjang

▪Geometri berongga atau berbilang saluran

▪Profil keratan rentas yang stabil

4. Acuan Suntikan Seramik (CIM)

Acuan suntikan seramik (CIM) menggabungkan serbuk alumina halus dengan pengikat organik dan menyuntik campuran ke dalam acuan ketepatan, membolehkan penghasilan komponen seramik berbentuk kompleks dengan kebolehulangan yang tinggi.

Produk CIM Lazim

▪Bahagian seramik alumina kecil dan berbentuk kompleks

▪Komponen seramik elektronik jitu

▪Bahagian struktur berdinding nipis

Apabila CIM Dipilih

▪Geometri kompleks yang sukar dimesin

▪Toleransi dimensi yang ketat selepas pensinteran

▪Jumlah pengeluaran sederhana hingga tinggi

5. Pemutus Gelincir

Tuangan gelincir merupakan proses pembentukan berdasarkan buburan seramik cecair. Kaedah ini amat sesuai untuk komponen seramik alumina yang besar, panjang atau berdinding tebal, di mana perkakasan tegar tidak praktikal.

TipikalPemutus GelinciranProduk

▪Tiub perlindungan suhu tinggi

▪Tiub relau

▪Tiub perlindungan termogandingan

▪Tiub seramik alumina panjang dengan dinding tebal

Bila Tuangan Slip Dipilih

▪Dimensi besar atau panjang yang dipanjangkan

▪Struktur dinding tebal

▪Persekitaran operasi suhu tinggi

▪Jumlah pengeluaran rendah hingga sederhana

6. Pemutus Pita

Tuangan pita ialah proses pembentukan yang digunakan untuk menghasilkan kepingan seramik alumina yang nipis dan rata dengan menuang buburan seramik ke atas permukaan pembawa yang bergerak, diikuti dengan pengeringan terkawal.

Produk Pemutus Pita Lazim

▪Substrat seramik alumina

▪Wafer seramik nipis

▪Lembaran penebat elektronik rata

Apabila Pemutus Pita Dipilih

▪Komponen nipis dan rata

▪Keperluan toleransi ketebalan yang ketat

▪Aplikasi peranti elektronik dan kuasa

Gambaran Keseluruhan Pemilihan Proses Pembentukan

| Proses Pembentukan | Kos Peralatan | Produk Lazim | Kos Pembuatan |

| Penekan Kering | Sederhana | Pencuci, plat, penebat ringkas | Rendah |

| CIP | Rendah | Rod, tiub tebal, bahagian pepejal | Sederhana |

| Penyemperitan | Sederhana | Tiub, rod, tiub berbilang lubang | Sederhana |

| CIM | Tinggi | Bahagian kecil yang berbentuk kompleks | Sederhana hingga Tinggi |

Pemutus Gelinciran | Rendah | Tiub perlindungan suhu tinggi, tiub panjang | Sederhana |

| Pemutus Pita | Sederhana | Substrat, wafer seramik | Rendah hingga Sederhana |

Perlu diingatkan bahawa kesesuaian jumlah pengeluaran berkait rapat dengan keperluan perkakas. Proses yang memerlukan perkakas tegar pada amnya lebih menjimatkan untuk pengeluaran isipadu sederhana hingga tinggi, manakala kaedah pembentukan fleksibel seperti penyemperitan, tuangan gelincir dan tuangan pita menawarkan skalabiliti yang lebih besar daripada kelompok kecil hingga besar.

Pemilihan suhu pensinteran dan parameter proses berkait rapat dengan sifat intrinsikaluminium oksida (Al₂O₃), termasuk ketumpatan, struktur butiran dan prestasi dielektrik.

Proses Sintering Seramik Alumina

Sintering merupakan langkah kritikal dalam pembuatan produk seramik alumina. Semasa proses ini, jasad hijau yang terbentuk dipanaskan pada suhu tinggi, membolehkan zarah alumina terikat bersama melalui resapan keadaan pepejal dan membentuk struktur seramik yang padat.

Melalui pensinteran yang betul, komponen seramik alumina mencapai:

▪Ketumpatan tinggi dan keliangan rendah

▪Kekuatan mekanikal yang dipertingkatkan

▪Sifat terma dan elektrik yang stabil

Faktor Utama dalam Sintering Seramik Alumina

1. Suhu Sintering

Dipilih berdasarkan ketulenan alumina, saiz zarah dan geometri produk. Alumina dengan ketulenan yang lebih tinggi biasanya memerlukan suhu pensinteran yang lebih tinggi.

2. Masa Pegangan

Masa rendaman yang mencukupi memastikan penumpatan yang seragam. Masa yang tidak mencukupi mungkin meninggalkan sisa keliangan, manakala masa yang berlebihan boleh menyebabkan pertumbuhan butiran yang tidak normal.

3. Kadar Pemanasan dan Penyejukan

Tanjakan suhu terkawal adalah penting untuk meminimumkan tekanan haba, melengkung atau retak—terutamanya untuk tiub panjang dan bahagian berdinding tebal.

4. Kawalan Atmosfera

Kebanyakan seramik alumina disinter di udara. Aplikasi elektronik tertentu mungkin memerlukan atmosfera terkawal untuk memastikan prestasi elektrik yang stabil.

Kualiti pensinteran secara langsung mempengaruhi ketumpatan, struktur butiran, kestabilan dimensi dan kebolehpercayaan jangka panjang, menjadikannya sama pentingnya dengan ketulenan bahan itu sendiri.

Selain parameter pemprosesan, yang dipilih gred seramik alumina mempengaruhi sifat pensinteran dan sifat akhir dengan ketara. Gred alumina dengan ketulenan yang lebih tinggi secara amnya memerlukan suhu pensinteran yang lebih tinggi dan mencapai ketumpatan yang lebih tinggi serta keseragaman pertumbuhan butiran yang lebih baik, yang seterusnya membawa kepada prestasi akhir yang lebih baik dalam aplikasi terma, mekanikal dan elektrik.

Operasi Pemesinan Biasa

Pengisaran–mencapai diameter luar, kerataan dan kesejajaran yang tepat

Mengelap dan Menggilap–meningkatkan kemasan dan kerataan permukaan

Dilling dan Slotting–mewujudkan lubang atau ciri berfungsi dengan keretakan minimum

Strategi Pemesinan dan Pertimbangan Kos

Pemesinan seramik alumina jauh lebih memakan masa dan mahal berbanding pemesinan logam. Oleh itu, strategi pembuatan biasanya bertujuan untuk:

▪Maksimumkan ketepatan pembentukan

▪Kurangkan penyingkiran bahan selepas pensinteran

▪Keperluan toleransi keseimbangan dengan kecekapan kos

Pilihan reka bentuk seperti ketebalan dinding yang seragam, toleransi yang munasabah dan mengelakkan sudut dalaman yang tajam membantu meningkatkan kebolehmesinan dan mengurangkan kos pengeluaran keseluruhan.

Integrasi Proses Pembuatan

Kualiti akhir produk seramik alumina ditentukan oleh penyepaduan proses pembentukan, pensinteran dan pemesinan, bukannya sebarang langkah tunggal.

▪Pembentukan mentakrifkan kebolehlaksanaan bentuk dan keseragaman dalaman

▪Sintering mewujudkan sifat bahan dan kestabilan dimensi

▪Pemesinan memastikan ketepatan fungsi dan kualiti permukaan

Mengoptimumkan proses ini sebagai rantaian pembuatan yang lengkap membolehkan komponen seramik alumina memberikan prestasi yang konsisten dalam aplikasi perindustrian, elektronik dan suhu tinggi yang mencabar.

Produk Seramik Alumina Bagi menyokong keperluan reka bentuk dan pembuatan yang praktikal, Mascera menawarkan rangkaian produk seramik alumina yang komprehensif, termasuk bentuk standard dan komponen yang direka khas. Portfolio produk kami merangkumi substrat, tiub, rod, plat dan bahagian haus yang direka bentuk untuk aplikasi elektronik, terma dan mekanikal.

🔗 Terokai rangkaian produk seramik alumina kami