Siri Substrat Seramik: Pengenalan kepada Teknologi Pemprosesan Penggilapan Laser

1, Kelebihan Substrat Seramik

Berbanding dengan logam, komposit berasaskan logam dan substrat resin,substrat seramikmempunyai kekonduksian terma yang sangat baik, penebat elektrik, kedap gas, sifat mekanikal dan sifat dielektrik. Ia digunakan secara meluas dalam bidang berteknologi tinggi seperti litar bersepadu, peranti semikonduktor berkuasa tinggi, elektronik komunikasi, industri LED, bateri litium, cip, aeroangkasa dan industri pertahanan negara.

penebat elektrik, kedap gas, sifat mekanikal dan sifat dielektrik. Ia digunakan secara meluas dalam bidang berteknologi tinggi seperti litar bersepadu, peranti semikonduktor berkuasa tinggi, elektronik komunikasi, industri LED, bateri litium, cip, aeroangkasa dan industri pertahanan negara.

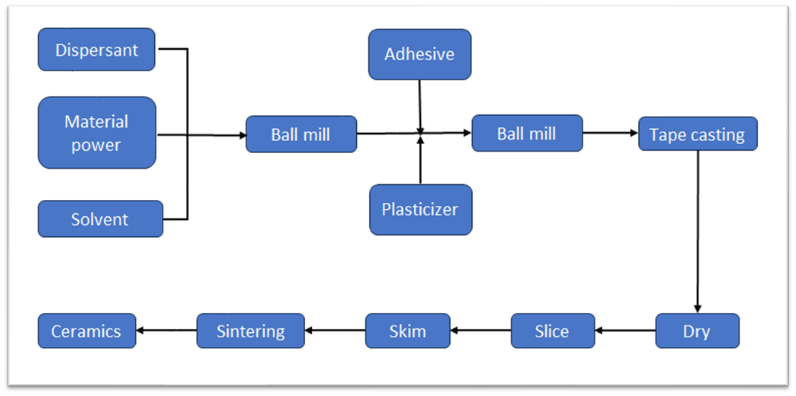

2, Separuh Pertama Proses Pembuatan Substrat Seramik

Rantaian industri substrat seramik agak panjang, termasuk proses asas seperti penekanan, pensinteran dan pemprosesan permukaan, dengan setiap langkah menjadi penting. Pada separuh pertama proses pengeluaran, teknik seperti penuangan pita dan pensinteran penyahikat mempunyai kandungan teknikal yang sangat tinggi. Walau bagaimanapun, produk yang diperoleh (biasanya dirujuk sebagai kepingan hijau) tidak boleh digunakan secara langsung dan memerlukan pemprosesan berikutnya seperti penggilapan dan pemetaan.

3, Teknologi Penggilapan Laser dan Aplikasinya

Ketika pembuatan memasuki tempoh pembangunan baharu, penggunaan substrat seramik menjadi semakin meluas, dengan keperluan yang lebih tinggi untuk kekasaran dan kerataan permukaan. Perkembangan pesat teknologi penggilapan laser menyediakan pendekatan baharu untuk pemprosesan penggilapan substrat seramik yang pintar dan cekap.

Teknologi penggilapan laser merupakan teknologi penggilapan perindustrian yang sangat berpotensi, dicirikan oleh bebas pencemaran, aplikasi yang luas, kualiti penggilapan yang stabil dan automasi yang mudah. Prinsipnya melibatkan pencairan atau pengewapan permukaan bahan yang disebabkan oleh laser, memacu aliran logam cair di bawah tindakan kapilari atau kapilari terma, sekali gus mengisi puncak dan lembah untuk mencapai permukaan yang licin.

Teknologi penggilapan laser boleh digunakan untuk menggilap pelbagai jenis bahan seperti logam, kaca dan seramik. Berbanding dengan teknik penggilapan tradisional, penggilapan laser mempunyai kelebihan yang wujud dalam aplikasi perindustrian dan menemui aplikasi yang luas dalam aeroangkasa, automotif, acuan, peralatan perubatan, optik dan pembuatan semikonduktor.

4, Teknik Penggilapan Substrat Seramik Biasa

Teknik penggilapan substrat seramik yang biasa termasuk:

(1) Penggilapan Mekanikal Kimia (CMP)

Satu kaedah yang menggunakan kesan gabungan kakisan larutan penggilapan dan penyingkiran mekanikal, yang mana serbuk lebih lembut daripada sifat mekanikal bahan kerja, membolehkan tindak balas fasa pepejal dengan bahan kerja semasa gerakan gelongsor, mengakibatkan penyingkiran bahan.

(2) Penggilapan Aliran Abrasif Berbantukan Getaran Ultrasonik

Kaedah ini melibatkan meletakkan bahan kerja dalam suspensi kasar dan mengenakan getaran ultrasonik, yang menyebabkan zarah kasar memberi impak dan menggilap permukaan bahan kerja, lalu mencapai penggilapan melalui pemotongan mikro pada unjuran pada permukaan.

(3) Penggilapan Elektroforetik

Kaedah penggilapan tanpa sentuhan dan tanpa musnah yang menggunakan fenomena elektroforesis pada bahan kerja seramik. Melalui perlanggaran berterusan dan pemotongan mikro yang disebabkan oleh perlanggaran zarah, permukaan seramik mengalami mikrokeletihan dan pembajakan halus.

(4) Penggilapan Elektrolitik

Juga dikenali sebagai penggilapan elektrokimia, kaedah ini menggunakan bahan kerja sebagai anod dan logam tak larut sebagai katod, di bawah keadaan ketumpatan elektrolit dan arus yang sesuai, melicinkan permukaan bahan kerja secara beransur-ansur, sekali gus meningkatkan kecerahannya.

5、Penggilapan Substrat Seramik dengan Bahan Berbeza

Substrat seramik terutamanya merangkumi alumina (Al2O3), silikon nitrida (Si3N4), dan aluminium nitrida (AlN). Disebabkan oleh kekerasan, kerapuhan, kerentanan terhadap keretakan yang tinggi, dan kesukaran dalam pemprosesan permukaan substrat seramik, prestasi dan struktur bahan seramik yang berbeza adalah berbeza. Oleh itu, memilih teknik penggilapan yang sesuai adalah penting untuk mencapai kesan pemprosesan yang ketara.

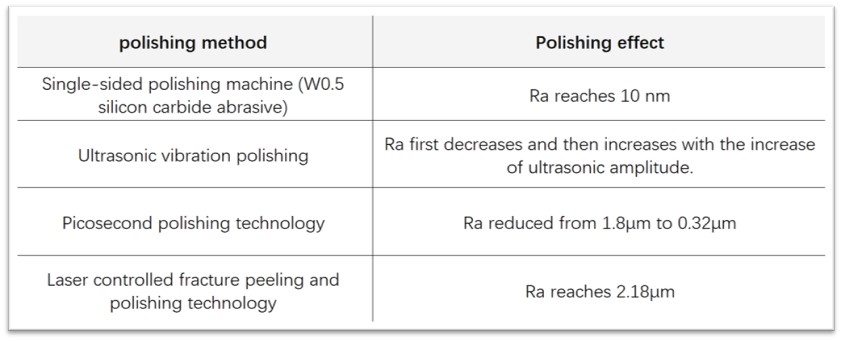

(1) Penggilapan Substrat Seramik Al2O3

Substrat seramik Al2O3 mempamerkan kekuatan mekanikal, kekerasan, rintangan suhu tinggi, rintangan kakisan, transmisi cahaya yang tinggi, kestabilan kimia dan rintangan kejutan haba yang tinggi. Ia kini merupakan bahan seramik yang paling banyak digunakan dalam bidang teknologi elektronik.

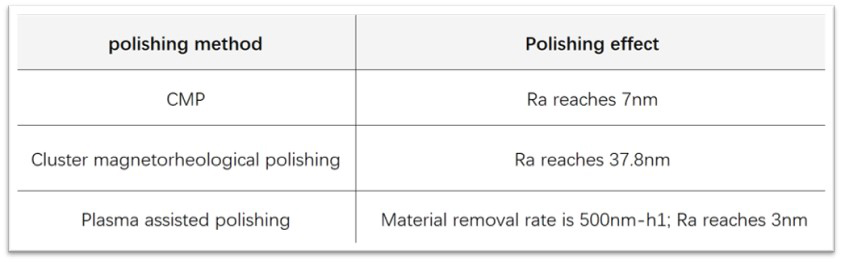

(2)Penggilapan Substrat Seramik Si3N4

Substrat seramik Si3N4 tidak toksik, mempunyai pemalar dielektrik yang rendah, kekuatan mekanikal yang tinggi, ketahanan patah yang tinggi, rintangan suhu tinggi, rintangan kakisan dan rintangan hentaman yang kuat. Ia menemui aplikasi yang luas dalam penyerap hentakan automotif, enjin, IGBT automotif, pengangkutan, aeroangkasa dan bidang lain. CMP ialah kaedah penggilapan utama untuk substrat seramik Si3N4.

(3)Penggilapan Substrat Seramik AlN

Substrat seramik AlN, sebagai bahan seramik kekonduksian terma yang tinggi, mempunyai kekonduksian terma 150W·m−1·K−1 hingga 230W·m−1·K−1, iaitu lebih daripada 8 kali ganda daripada seramik Al2O3. Dengan prestasi pelesapan haba yang sangat baik, rintangan kakisan, pemalar dielektrik yang rendah, kehilangan dielektrik yang rendah, dan ketiadaan ketoksikan, substrat seramik AlN dapat memenuhi keperluan pelesapan haba litar bersepadu berskala besar, menjadikannya bahan yang ideal untuk menggantikan substrat seramik Al2O3, SiC, dan BeO dalam industri elektronik.

Sebagai bahan substrat untuk litar bersepadu dan laminasi bersalut tembaga, kualiti permukaan substrat seramik secara langsung mempengaruhi jangka hayat dan kebolehpercayaan peranti bahagian belakang. Dengan perkembangan penyepaduan peranti, pengecilan saiz dan kebolehpercayaan yang tinggi, keperluan masa depan untuk kualiti permukaan substrat seramik akan menjadi semakin ketat. Penggunaan teknologi pemprosesan substrat seramik pasti akan menghadapi lebih banyak cabaran.

XIAMEN MASCERA TECHNOLOGY CO., LTD. ialah pembekal yang bereputasi dan boleh dipercayai yang mengkhusus dalam pembuatan dan penjualan bahagian seramik teknikal. Kami menyediakan pengeluaran tersuai dan pemesinan berketepatan tinggi untuk pelbagai siri bahan seramik berprestasi tinggi termasuk seramik alumina, seramik zirkonia, silikon nitrida, silikon karbida, boron nitrida, aluminium nitrida dan seramik kaca boleh mesinPada masa ini, bahagian seramik kami boleh didapati dalam pelbagai industri seperti mekanikal, kimia, perubatan, semikonduktor, kenderaan, elektronik, metalurgi dan sebagainya. Misi kami adalah untuk menyediakan bahagian seramik berkualiti terbaik untuk pengguna global dan merupakan satu keseronokan untuk melihat bahagian seramik kami berfungsi dengan cekap dalam aplikasi khusus pelanggan. Kami boleh bekerjasama dalam kedua-dua prototaip dan pengeluaran besar-besaran, sila hubungi kami jika anda mempunyai permintaan.