Siri Substrat Seramik - Proses utama untuk pemetaan substrat seramik

Metalisasi permukaan seramik adalah satu langkah penting dalam aplikasi praktikalsubstrat seramikdalam bidang pembungkusan elektronik. Keupayaan membasahkan logam pada permukaan seramik pada suhu tinggi menentukan kekuatan ikatan antara logam dan seramik. Kekuatan ikatan yang baik adalah jaminan penting untuk kestabilan prestasi pembungkusan. Oleh itu, bagaimana untuk melaksanakan pelogatan pada permukaan seramik dan meningkatkan kekuatan ikatan antara kedua-duanya adalah tumpuan proses pelogatan substrat seramik. Berikut menerangkan beberapa proses untuk pemetaan substrat seramik.

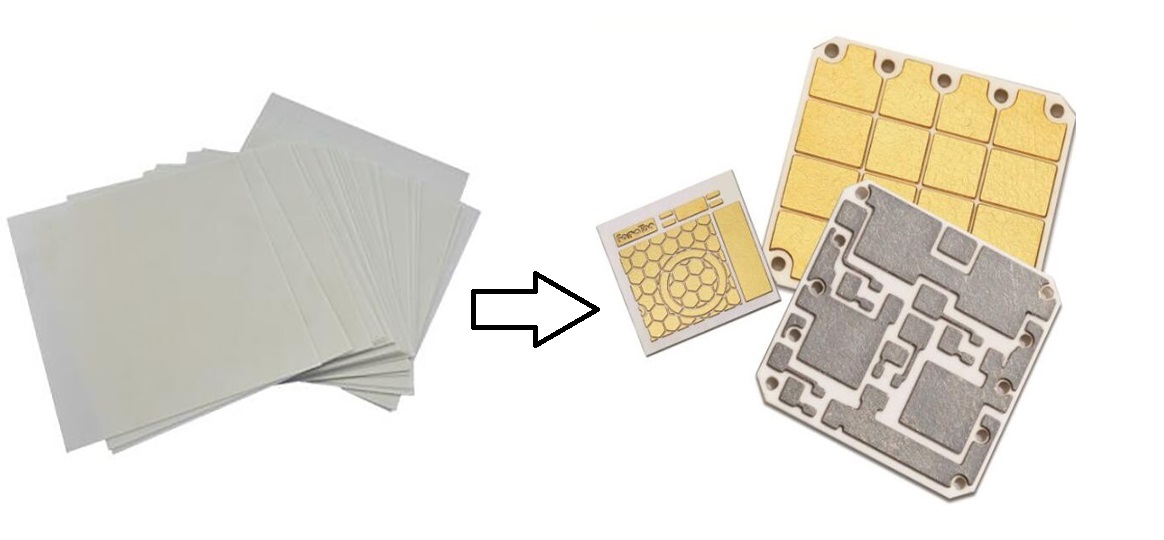

pemetaan substrat

1.Kaedah filem tebal

Thic k Mencetak Substrat Seramik (TPC)merujuk kepada proses pengeluaran menggunakan percetakan skrin untuk terus menggunakan pes konduktif pada badan seramik, dan kemudian pensinteran pada suhu tinggi untuk melekatkan lapisan logam dengan kukuh pada badan seramik. Bergantung pada kelikatan tampal logam dan saiz jejaring skrin, ketebalan lapisan litar logam secara amnya adalah lapisan filem dari beberapa mikron hingga berpuluh-puluh mikron (meningkatkan ketebalan lapisan logam boleh dicapai melalui percetakan skrin berbilang ).

k Mencetak Substrat Seramik (TPC)merujuk kepada proses pengeluaran menggunakan percetakan skrin untuk terus menggunakan pes konduktif pada badan seramik, dan kemudian pensinteran pada suhu tinggi untuk melekatkan lapisan logam dengan kukuh pada badan seramik. Bergantung pada kelikatan tampal logam dan saiz jejaring skrin, ketebalan lapisan litar logam secara amnya adalah lapisan filem dari beberapa mikron hingga berpuluh-puluh mikron (meningkatkan ketebalan lapisan logam boleh dicapai melalui percetakan skrin berbilang ).

Disebabkan oleh keterbatasan proses percetakan skrin, substrat TPC tidak dapat mencapai litar berketepatan tinggi. Oleh itu, substrat TPC hanya digunakan dalam pembungkusan peranti elektronik dengan keperluan rendah untuk ketepatan litar. Walau bagaimanapun, walaupun litar filem tebal mempunyai ketepatan kasar (lebar garisan minimum/jarak umumnya lebih besar daripada 100 μm), kelebihannya terletak pada prestasi yang boleh dipercayai, keperluan rendah untuk peralatan pemprosesan dan persekitaran, kecekapan pengeluaran yang tinggi, reka bentuk fleksibel, pelaburan kecil dan rendah. kos. Ia digunakan secara meluas dalam aplikasi voltan tinggi, arus tinggi dan kuasa tinggi.

Substrat Seramik: Substrat yang paling biasa digunakan untuk litar bersepadu filem tebal ialah96% alumina seramik.Walaupun seramik aluminium nitrida juga mempunyai kekonduksian terma yang baik, kebanyakan logam tidak mempunyai sifat pembasahan yang ideal pada seramik aluminium nitrida. Oleh itu, apabila menggunakan aluminium nitrida sebagai bahan substrat, sokongan proses khas diperlukan. Kaedah biasa termasuk: ① menggunakan bahan kaca sebagai fasa ikatan untuk mengikat secara mekanikal lapisan logam ke lapisan AlN; ② menambahkan bahan yang boleh bertindak balas dengan AlN sebagai fasa ikatan kepada ikatan kimia dengan AlN.

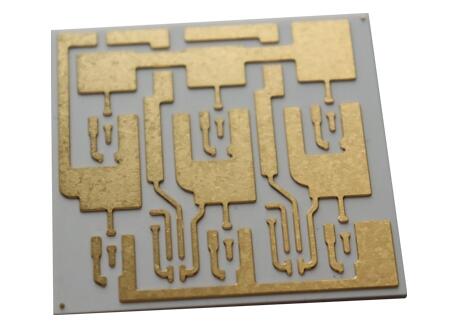

2. Teknologi filem nipis

Teknologi filem nipis (Thin Film Ceramic Substrate, TFC) ialah kaedah penyediaan lapisan filem bahan menggunakan teknik seperti pemendapan wap, fotolitografi, dan etsa. Istilah"filem nipis"merujuk bukan sahaja kepada ketebalan sebenar filem tetapi juga kepada cara filem dihasilkan pada substrat seramik. Teknologi filem tebal adalah"teknologi tambahan,"manakala teknologi filem nipis ialah a"teknologi tolak."Penggunaan fotolitografi dan proses etsa menghasilkan saiz ciri yang lebih kecil dan garisan yang lebih jelas, menjadikan teknologi filem nipis lebih sesuai untuk persekitaran berketumpatan tinggi dan frekuensi tinggi.

Litar filem nipis mempunyai garisan nipis (dengan lebar garisan minimum 2 μm) dan ketepatan tinggi (dengan ralat lebar garisan 2 μm). Walau bagaimanapun, disebabkan oleh"garis kecil,"mereka tidak boleh bertolak ansur dengan turun naik, jadi kualiti permukaan substrat untuk litar filem nipis mestilah tinggi. Oleh itu, ketulenan substrat yang digunakan untuk litar filem nipis adalah tinggi (biasanya 99.6% seramik alumina ketulenan). Selain itu, kami tahu bahawa seramik ketulenan tinggi mewakili peningkatan kesukaran pemprosesan dan kos. Tambahan pula, disebabkan saiznya yang kecil, ia menimbulkan kesukaran dalam aplikasi untuk aplikasi berkuasa tinggi dan arus tinggi. Oleh itu, ia digunakan terutamanya dalam pembungkusan peranti semasa rendah untuk industri komunikasi.

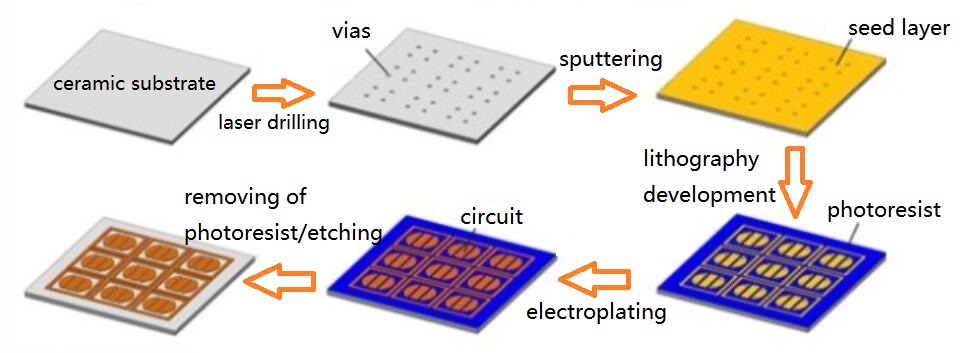

3. terus kuprum penyaduran

Teknologi kuprum penyaduran terus (DPC) ialah teknologi pemprosesan litar seramik yang telah dibangunkan berdasarkan pemprosesan filem nipis seramik. Tidak seperti teknik pemprosesan filem tebal dan nipis tradisional, pemprosesannya lebih tertumpu kepada keperluan pemprosesan elektrokimia. Selepas permukaan seramik dilogamkan dengan kaedah fizikal, kuprum konduktif dan lapisan filem berfungsi diproses secara elektrokimia. Penggerudian laser (menggunakan laser untuk memotong dan mengisi lubang dalam substrat DPC) digunakan untuk mencapai interkoneksi antara permukaan atas dan bawah substrat seramik, dengan itu memenuhi keperluan pembungkusan tiga dimensi peranti elektronik. Apertur biasanya antara 60 μm dan 120 μm. Substrat seramik kemudiannya dibersihkan menggunakan teknologi ultrasonik. Lapisan biji logam (Ti/Cu) diendapkan pada permukaan substrat seramik menggunakan teknologi sputtering magnetron, diikuti dengan penyiapan lapisan litar melalui fotolitografi dan pembangunan. Pengisian lubang dan penebalan lapisan litar logam dicapai dengan penyaduran elektrik, dan sifat pematerian dan anti-pengoksidaan substrat diperbaiki melalui rawatan permukaan. Akhir sekali, lapisan benih dikeluarkan dengan pelucutan dan goresan filem kering, melengkapkan penyediaan substrat.

Berbanding dengan kaedah pemetaan permukaan seramik yang lain, proses DPC mempunyai suhu operasi yang rendah, secara amnya di bawah 300°C, mengurangkan kos proses pembuatan, sambil berkesan mengelakkan kesan buruk suhu tinggi pada bahan. Substrat DPC menggunakan teknologi litografi cahaya kuning untuk mencipta litar grafik dengan lebar garisan boleh dikawal 20-30 μm, kelancaran permukaan di bawah 3 μm, dan ralat ketepatan grafik dikawal dalam ±1%, menjadikannya sangat sesuai untuk pembungkusan peranti elektronik dengan keperluan ketepatan litar yang tinggi. Kelemahannya ialah ketebalan terhad lapisan tembaga saduran elektrik, pencemaran ketara yang disebabkan oleh air sisa penyaduran elektrik, dan kekuatan ikatan yang lebih rendah sedikit antara lapisan logam dan seramik.

Proses penyediaan substrat seramik DPC

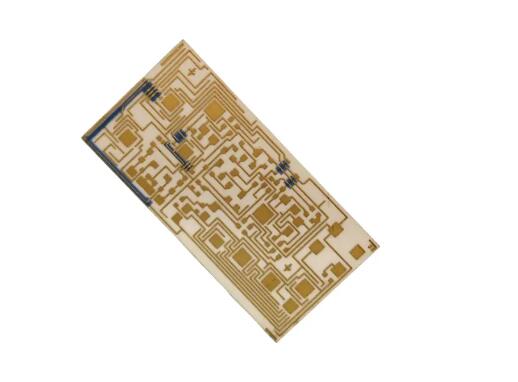

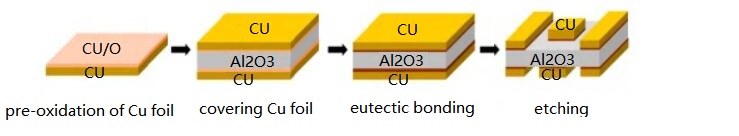

4. Tembaga Berikat Langsung(DBC)

Ikatan Tembaga Langsung (DBC), juga dikenali sebagaiSubstrat Seramik Kuprum Berikat Terus(DBC), ialah kaedah pelogatan yang mengikat secara langsung kerajang kuprum pada permukaan substrat seramik (terutamanya Al2O3 dan AlN). Prinsip asasnya adalah untuk memperkenalkan oksigen ke dalam antara muka antara tembaga dan seramik, dan kemudian membentuk fasa cecair eutektik Cu/O pada 1065~1083 ℃, yang bertindak balas dengan asas seramik dan kerajang tembaga untuk menghasilkan CuAlO2 atau Cu(AlO2)2, dan mencapai ikatan antara kerajang kuprum dan substrat dengan bantuan fasa perantaraan. Oleh kerana AlN ialah seramik bukan oksida, kunci untuk mendepositkan kuprum pada permukaannya ialah membentuk lapisan peralihan Al2O3, yang membantu mencapai ikatan yang berkesan antara kerajang kuprum dan substrat seramik. Kerajang tembaga yang digunakan dalam ikatan tekan panas DBC biasanya tebal, antara 100 hingga 600μm, dan mempunyai kapasiti pembawa arus yang kuat, menjadikannya sesuai untuk aplikasi pengedap peranti dalam persekitaran yang melampau seperti suhu tinggi dan arus tinggi. Ia adalah peranti standard yang mantap dalam bidang pembungkusan IGBT dan LD, tetapi lebar garisan minimum pada permukaan DBC biasanya lebih besar daripada 100μm, menjadikannya tidak sesuai untuk pengeluaran litar halus.

Proses penyediaan substrat seramik DBC

5. Substrat Seramik Pateri Logam Aktif (AMB).

Disebabkan oleh suhu penyediaan yang tinggi dan tekanan antara muka yang besar bagi substrat seramik DBC, substrat seramik Active Metal Brazing (AMB) ialah versi DBC yang dinaik taraf. Sebilangan kecil unsur aktif (seperti unsur nadir bumi Ti, Zr, Hf, V, Nb atau Ta) ditambahkan pada pateri logam untuk mengurangkan suhu ikatan antara kerajang kuprum dan substrat seramik dengan ketara.

Substrat AMB bergantung pada tindak balas kimia antara pateri aktif dan seramik untuk mencapai ikatan, jadi kekuatan ikatannya tinggi dan kebolehpercayaannya adalah baik. Walau bagaimanapun, kaedah ini lebih mahal, pateri aktif yang sesuai adalah terhad, dan komposisi dan proses pateri mempunyai kesan yang ketara terhadap kualiti kimpalan.

6.Tembak Bersama

Substrat seramik berbilang lapisan menggunakan teknologi filem tebal untuk membenamkan komponen pasif seperti garisan isyarat dan garisan mikrohalus ke dalam substrat boleh memenuhi banyak keperluan litar bersepadu, dan telah mendapat perhatian meluas sejak beberapa tahun kebelakangan ini.

Terdapat dua jenis tembakan bersama: Tembakan Bersama Suhu Tinggi (HTCC) dan Tembakan Bersama Suhu Rendah (LTCC). Walaupun aliran proses kedua-dua jenis pembakaran bersama pada asasnya adalah sama, suhu pensinteran adalah berbeza dengan ketara. Proses pengeluaran utama termasuk penyediaan buburan, tuangan pita, pengeringan, penggerudian melalui lubang, pengisian percetakan skrin, litar percetakan skrin, pensinteran laminating, dan penghirisan akhir dan proses pasca pemprosesan yang lain.