Siri Substrat Seramik-Prestasi dan Penggunaan Logam Aktif AMB

Kebangkitan dan pembangunan semikonduktor generasi ketiga, seperti Gallium Nitride (GaN) danSilikon Karbida (SiC), telah memacu peranti kuasa, terutamanya peranti semikonduktor, ke arah kuasa yang lebih tinggi, pengecilan, penyepaduan dan pelbagai fungsi. Kemajuan ini telah banyak menyumbang kepada peningkatan prestasi substrat pembungkusan. Substrat seramik, yang digunakan secara meluas dalam pembungkusan peranti elektronik, telah mendapat populariti kerana kekonduksian haba yang tinggi, rintangan suhu tinggi, pekali pengembangan haba yang rendah, kekuatan mekanikal yang tinggi, rintangan kakisan, penebat yang baik dan rintangan sinaran.

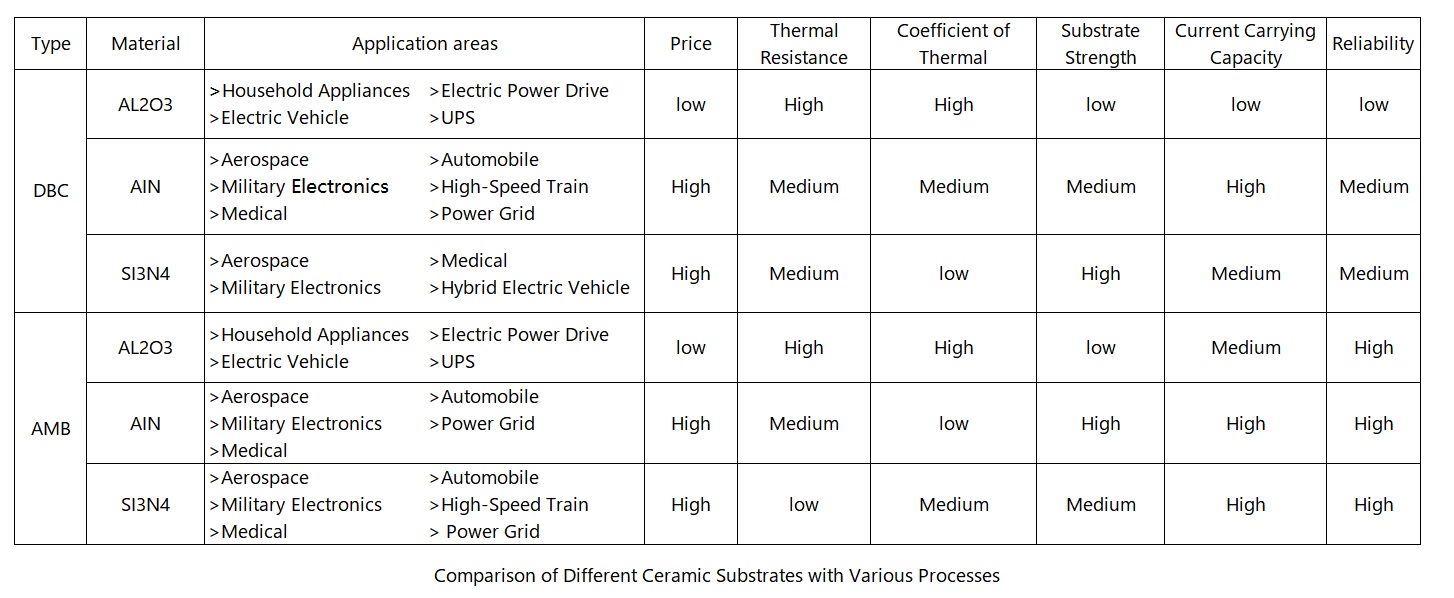

Terdapat pelbagai proses pembuatan substrat seramik, termasuk kaedah Direct Bond Copper (DBC), kaedah Direct Plated Copper (DPC), kaedah Laser Activated Metallization (LAM), Low-Temperature Co-Fired Ceramic (LTCC), High-Temperature Co-Fired Ceramic (HTCC), dan kaedah AMB yang sedang muncul, iaitu teknologi Active Metal Brazing (AMB).

saya.Apakah itu Teknologi Active Metal Brazing (AMB)?

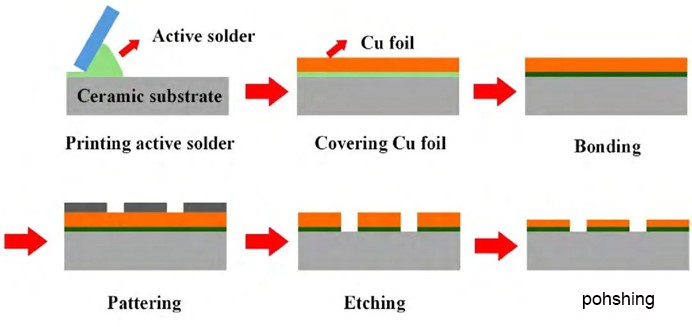

DENGAN Aliran Proses

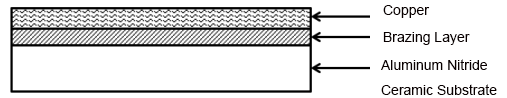

Active Metal Brazing (AMB) ialah kemajuan proses DBC. Ia melibatkan penambahan sedikit unsur aktif (cth, Ti, Zr, V, Cr) pada pes elektronik pematerian, yang kemudiannya dicetak pada substrat seramik menggunakan teknologi percetakan skrin. Pes itu ditindih dengan kuprum bebas oksigen dan disinter dalam relau pematerian vakum. Selepas itu, litar dibuat dengan mengetsa, dan corak permukaan disalut secara kimia. Struktur plat bersalut kuprum seramik yang disediakan menggunakan teknologi AMB ditunjukkan dalam rajah di bawah.

Gambar rajah struktur papan kuprum bersalut seramik dengan proses AMB

II.Perbandingan antara AMB dan DBC

1. Teknologi DBC menghubungkan tembaga dan seramik tanpa memerlukan bahan tambahan, manakala AMB menggunakan logam aktif untuk mematerikan tembaga pada seramik.

2.Berbanding dengan DBC, AMB menawarkan kekonduksian terma yang lebih baik, rintangan haba, kekuatan yang lebih tinggi dan kebolehpercayaan yang lebih baik.

3.DBC tidak boleh digunakan untuk mengikat Kuprum kepada Silikon Nitrida (Si3N4) kerana tiada sebatian Cu-Si-O terbentuk. Oleh itu, proses AMB adalah perlu untuk mengikat Silicon Nitride dengan kuprum.

III.Klasifikasi Substrat Seramik AMB Mengikut Bahan

Mengikut bahan seramik yang berbeza, substrat seramik AMB yang matang pada masa ini boleh dikelaskan kepada tiga jenis: Alumina (Al2O3), Aluminium Nitride (AlN), dan Silicon Nitride (Si3N4).

3.1 DENGAN Substrat Alumina

Substrat AMB Alumina mempunyai pelbagai sumber dan kos terendah, menjadikannya substrat seramik AMB yang paling kos efektif. Walau bagaimanapun, disebabkan kekonduksian haba yang rendah dan keupayaan pelesapan haba yang terhad, substrat AMB Alumina digunakan terutamanya dalam aplikasi ketumpatan kuasa rendah yang tidak memerlukan kebolehpercayaan yang ketat.

3.2 DENGAN Substrat Aluminium Nitrida

Substrat AMB Aluminium Nitride mempunyai keupayaan pelesapan haba yang lebih tinggi, menjadikannya lebih sesuai untuk persekitaran operasi berkuasa tinggi dan arus tinggi. Walau bagaimanapun, kekuatan mekanikalnya agak rendah, yang mengehadkan julat penggunaannya kerana hayat berbasikal suhu tinggi dan rendah substrat bersalut tembaga AMB Aluminium Nitride adalah terhad.

3.3 DENGAN Substrat Silikon Nitrida

Seramik Silikon Nitrida mempunyai pekali pengembangan haba yang kecil (2.4ppm/K), serupa dengan bahan cip semikonduktor (Si/SiC). Substrat Silikon Nitrida AMB mempunyai kekonduksian terma yang tinggi (>90W/mK) dan sifat mekanikal yang sangat baik, memberikan rintangan suhu tinggi yang luar biasa, pelesapan haba dan ketumpatan kuasa ultra tinggi.

Substrat AMB Silicon Nitride ialah pilihan pilihan untuk aplikasi yang memerlukan kebolehpercayaan yang tinggi, pelesapan haba dan rintangan kepada nyahcas separa, seperti automotif, sistem turbin angin, sistem daya tarikan dan peranti penghantaran arus terus voltan tinggi. Selain itu, ia mempunyai kapasiti pembawa arus yang tinggi dan sifat pemindahan haba yang sangat baik.

IV. Penggunaan Substrat Seramik AMB

Berbanding dengan substrat seramik DBC, substrat seramik AMB menawarkan kekuatan ikatan yang lebih tinggi dan ciri kitaran haba yang lebih baik. Mengikut ujian kebolehpercayaan, ujian kitaran haba (julat suhu: -65°C hingga 150°C, masa pegangan suhu tinggi dan rendah: 15 minit setiap satu, dengan tidak lebih daripada 2 minit untuk pensuisan sejuk dan panas pertengahan) menunjukkan bahawa masa kitaran haba ialah: Si3N4 ≥ 5000 kali; AlN ≥ 1500 kali; Al2O3 ≥ 500 kali; ZTA (Zirconia Toughened Alumina) ≥ 1000 kali.

DENGAN substratmencapai ikatan melalui tindak balas kimia antara seramik dan pes pemateri logam aktif pada suhu tinggi. Hasilnya, kekuatan ikatan dan kebolehpercayaan mereka adalah lebih baik, menjadikannya sesuai untuk pembungkusan modul semikonduktor berkuasa tinggi yang digunakan dalam kawasan seperti pengangkutan rel, kenderaan tenaga baharu dan grid pintar.

XIAMEN MASCERA TECHNOLOGY CO., LTD. ialah pembekal terkemuka dan boleh dipercayai yang mengkhusus dalam pembuatan dan penjualan alat ganti seramik teknikal. Kami menyediakan pengeluaran tersuai dan pemesinan berketepatan tinggi untuk pelbagai siri bahan seramik berprestasi tinggi termasuk seramik alumina, seramik zirkonia, silikon nitrida, silikon karbida, boron nitrida, aluminium nitrida dan seramik kaca boleh dimesin. Pada masa ini, bahagian seramik kami boleh didapati dalam banyak industri seperti mekanikal, kimia, perubatan, semikonduktor, kenderaan, elektronik, metalurgi dan lain-lain. Misi kami adalah untuk menyediakan alat ganti seramik berkualiti terbaik untuk pengguna global dan amat berbesar hati untuk melihat bahagian seramik kami berfungsi dengan cekap dalam aplikasi khusus pelanggan. Kami boleh bekerjasama dalam kedua-dua prototaip dan pengeluaran besar-besaran, dialu-alukan untuk menghubungi kami jika anda mempunyai permintaan.