Kelebihan teras, sifat dan teknologi proses substrat seramik

Substrat seramik memainkan peranan penting dalam bidang elektronik kerana kelebihannya yang ketara seperti kekonduksian terma yang tinggi, sifat penebat yang sangat baik dan kekonduksian terma. Walau bagaimanapun, apakah kelebihan utama substrat seramik berbanding wafer seramik?

1, Perbezaan antara Substrat Seramik dan Wafer Seramik

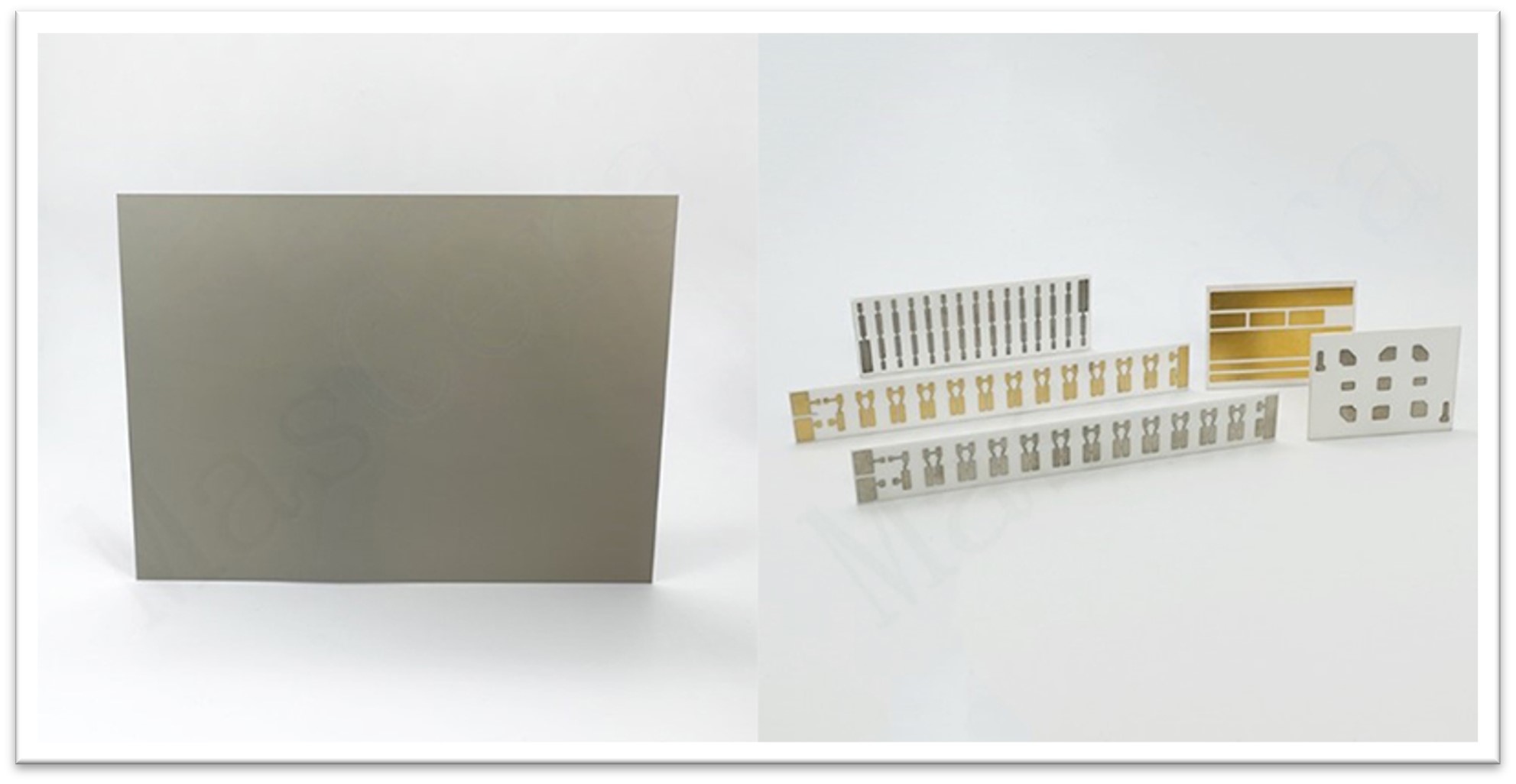

Wafer seramik berfungsi sebagai bahan rata yang menyediakan tapak sokongan untuk elemen litar filem dan komponen yang dipasang di permukaan pada tapak seramik elektronik.

Sebaliknya, substrat seramik melibatkan proses khusus di mana kerajang kuprum dilekatkan secara langsung pada permukaan wafer seramik (satu sisi atau dua sisi) pada suhu tinggi. Substrat komposit ultra nipis yang terhasil mempamerkan penebat elektrik yang sangat baik, kekonduksian terma yang tinggi, kebolehpaterian yang luar biasa, kekuatan lekatan yang tinggi, dan boleh diukir dengan pelbagai corak yang serupa dengan PCB, justeru mempunyai kapasiti pembawaan arus yang ketara.Oleh itu, substrat seramik telah menjadi bahan asas untuk teknologi struktur dan sambungan litar elektronik berkuasa tinggi.

2, Kelebihan Teras Substrat Seramik

Substrat seramik mempamerkan rintangan tegasan mekanikal dan kestabilan bentuk yang kuat, kekuatan tinggi, kekonduksian terma dan penebat, berserta rintangan ikatan dan kakisan yang kuat. Ia menawarkan prestasi kitaran terma yang sangat baik dan kebolehpercayaan yang tinggi, membolehkan pengukiran pelbagai corak yang serupa dengan PCB (atau substrat IMS). Substrat seramik tidak mencemarkan dan mesra alam.

3, Sifat-sifat Substrat Seramik

(1)Sifat Mekanikal

Kekuatan mekanikal yang mencukupi tinggi membolehkan penggunaan sebagai komponen sokongan selain elemen pemasangan, dengan kebolehmesinan yang baik dan ketepatan dimensi yang tinggi.

(2)Hartanah Elektrik

Rintangan penebat dan voltan kerosakan yang tinggi, pemalar dielektrik yang rendah, dan kehilangan dielektrik yang minimum memastikan prestasi yang stabil di bawah keadaan suhu dan kelembapan yang tinggi, sekali gus memastikan kebolehpercayaan.

(3)Sifat Terma

Kekonduksian terma yang tinggi, memadankan pekali pengembangan terma dengan bahan berkaitan (terutamanya dengan Si), dan rintangan haba yang sangat baik.

(4)Hartanah Lain

Kestabilan kimia yang sangat baik, pengmetalan mudah dengan lekatan yang kuat untuk corak litar, tidak higroskopik, tahan minyak, tahan kimia, pelepasan sinar-X yang rendah, tidak toksik, dan struktur kristal kekal tidak berubah dalam julat suhu operasi.

4, Teknik Pembuatan Substrat Seramik (HTCC, LTCC, DPC, DBC, AMB)

Substrat seramik terutamanya dikelaskan kepada substrat seramik rata dan substrat seramik tiga dimensi berdasarkan proses pembuatan. Teknologi substrat seramik rata utama termasuk Seramik Filem Nipis (TFC), Seramik Bercetak Filem Tebal (TPC), Kuprum Terikat Terus (DBC), Pematrian Logam Aktif (AMB) dan Kuprum Penyaduran Terus (DPC). Substrat seramik tiga dimensi utama termasuk Seramik Terbakar Bersama Suhu Tinggi (HTCC) dan Seramik Terbakar Bersama Suhu Rendah (LTCC).

(1)HTCC (Seramik Berbakar Bersama Suhu Tinggi)

Dibangunkan sebelum ini, HTCC melibatkan pembakaran bersama seramik dengan corak logam takat lebur tinggi seperti W, Mo untuk mendapatkan substrat seramik berbilang lapisan. Walau bagaimanapun, suhu pensinterannya yang tinggi mengehadkan pemilihan bahan elektrod, dan kos pengeluarannya agak tinggi, yang mendorong pembangunan LTCC.

(2)LTCC (Seramik Pembakaran Bersama Suhu Rendah)

LTCC menurunkan suhu pembakaran bersama kepada kira-kira 850°C, menyusun dan membakar bersama berbilang lapisan filem seramik dengan corak logam untuk mencapai pendawaian litar tiga dimensi. LTCC cemerlang dalam penyepaduan pasif dan menemui aplikasi yang luas dalam pelbagai pasaran seperti elektronik pengguna, komunikasi, automotif dan pertahanan.

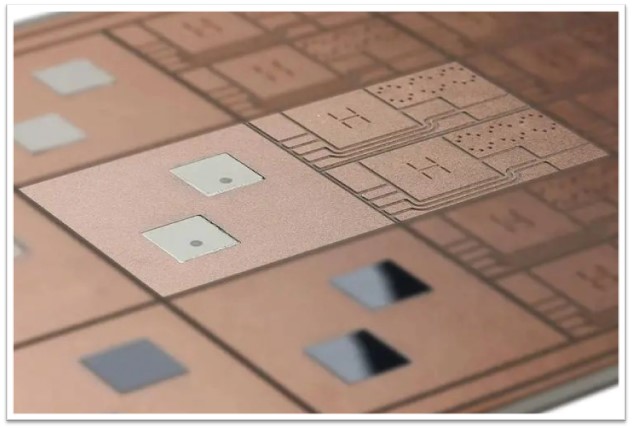

(3)DPC (Tembaga Penyaduran Langsung)

Dibangunkan berdasarkan teknologi filem seramik, DPC memendapkan tembaga ke atas substrat seramik menggunakan teknologi percikan dan membentuk litar melalui proses penyaduran elektro dan fotolitografi.

(4)DBC (Kuprum Berikat Terus)

DBC menggunakan ikatan pelakuran haba untuk mengikat kerajang kuprum secara langsung pada permukaan seramik Al2O3 dan AlN, membentuk substrat komposit. Kesesakan teknologinya terletak pada menangani cabaran mikrorongga antara Al2O3 dan kerajang kuprum, yang menimbulkan cabaran ketara kepada pengeluaran dan hasil besar-besaran.

(5)AMB (Pateri Logam Aktif)

Berdasarkan teknologi DBC, AMB mencapai ikatan heterogen antara seramik dan logam menggunakan pes pateri AgCu yang mengandungi unsur aktif Ti, Zr, memudahkan pembasahan dan tindak balas pada antara muka seramik-logam pada suhu sekitar 800°C.

Antara lima proses utama yang dinyatakan, kedua-dua HTCC dan LTCC tergolong dalam proses pensinteran, yang secara amnya menanggung kos yang lebih tinggi. Sebaliknya, DBC dan DPC merupakan perkembangan yang agak baharu dan matang yang menjurus kepada pengeluaran besar-besaran, dengan DBC menggunakan pemanasan suhu tinggi untuk mengikat Al2O3 dengan substrat Cu. Walau bagaimanapun, cabaran teknikal yang ketara dengan DBC terletak pada menangani kejadian mikrorongga antara Al2O3 dan Cu, yang memberi kesan kepada kebolehskalaan dan kadar hasil produk. Sebaliknya, teknologi DPC menggunakan penyaduran kuprum langsung untuk memendapkan Cu ke atas substrat Al2O3, mengintegrasikan bahan dan teknik pemprosesan filem nipis. Produk berasaskan DPC telah menjadi substrat pelesapan haba seramik yang paling biasa digunakan dalam beberapa tahun kebelakangan ini. Walau bagaimanapun, keperluan yang mendesak untuk kawalan bahan dan penyepaduan teknologi proses menimbulkan halangan kemasukan yang lebih tinggi untuk memasuki industri DPC dan mencapai pengeluaran yang stabil.

Berbanding dengan produk tradisional, substrat seramik AMB mencapai kekuatan ikatan yang lebih tinggi dan kebolehpercayaan yang lebih baik melalui tindak balas kimia antara pes pateri seramik dan logam aktif pada suhu tinggi. Ini menjadikannya sangat sesuai untuk senario yang memerlukan sambungan berprestasi tinggi atau keperluan pembawaan arus tinggi dan pelesapan haba, terutamanya dalam industri seperti kenderaan tenaga baharu, pengangkutan kereta api, penjanaan kuasa angin, fotovoltaik, komunikasi 5G, di mana permintaan untuk laminasi bersalut tembaga seramik AMB adalah ketara.

XIAMEN MASCERA TECHNOLOGY CO., LTD. ialah pembekal yang bereputasi dan boleh dipercayai yang mengkhusus dalam pembuatan dan penjualan bahagian seramik teknikal. Kami menyediakan pengeluaran tersuai dan pemesinan berketepatan tinggi untuk pelbagai siri bahan seramik berprestasi tinggi termasuk seramik alumina, seramik zirkonia, silikon nitrida, silikon karbida, boron nitrida, aluminium nitrida dan seramik kaca boleh mesinPada masa ini, bahagian seramik kami boleh didapati dalam pelbagai industri seperti mekanikal, kimia, perubatan, semikonduktor, kenderaan, elektronik, metalurgi dan sebagainya. Misi kami adalah untuk menyediakan bahagian seramik berkualiti terbaik untuk pengguna global dan merupakan satu keseronokan untuk melihat bahagian seramik kami berfungsi dengan cekap dalam aplikasi khusus pelanggan. Kami boleh bekerjasama dalam kedua-dua prototaip dan pengeluaran besar-besaran, sila hubungi kami jika anda mempunyai permintaan.